ТЕПЛОВОЙ КОНТРОЛЬ НЕСУЩИХ КОНСТРУКЦИЙ АНТЕННЫХ ОПОР, ИЗГОТОВЛЕННЫХ ИЗ ТРУБЧАТЫХ ЭЛЕМЕНТОВ

Батов Г. П., заместитель генерального директора по научной деятельности ООО «НУЦ «Качество», к. т.н.;

Сластихин А. В., ведущий научный сотрудник ООО «НУЦ «Качество»;

Орлов Ю. Н., заместитель начальника центра инжиниринга электрооборудования ОАО «Фирма ОРГРЭС»;

Милованов С. В., профессор РАЕ;

Вихров М. А., технический директор ООО «Панатест»;

Тезин А. В., ведущий инженер ПАО «МТС».

Введение. В практике современного производства разрыв между разными отраслями промышленности, к сожалению, все увеличивается. Каждая область деятельности выделяется в особую сферу, специалисты ищут решения технических проблем без опоры на опыт коллег из смежных отраслей. Это утверждение в полной мере можно отнести к задаче, поставленной перед ООО «Панатест» специалистами ПАО «МТС».

Мобильному оператору ПАО «МТС» потребовалось найти решение, позволяющее определять наличие воды в несущих элементах антенных опор (АО) сотовой связи, изготовленных из трубчатых элементов. Новая и интересная, на первый взгляд, задача, как выяснилось, давно решена в гражданской авиации, где сотовые агрегаты самолетов точно так же подвержены проникновению воды внутрь полостей сотовых панелей.

Воздушные суда. Проблема для авиации действительно нешуточная, и ее последствия могут оказаться гораздо серьезнее, чем увеличение веса самолета. При взлете вода замерзает, расширяется и разрывает сотовый агрегат, в трещины попадает поток воздуха, завершая разрушение.

В трубчатых элементах АО сотовой связи реализуется схожий сценарий разрушения. Вода, накопившаяся в полости трубчатого элемента в результате конденсата, микротрещин, свищей и других видов воздействия, вытечь не может, так как сам элемент герметичен; в результате зимой вода замерзает и разрывает элемент. Несущая способность снижается, что приводит к дальнейшей деформации остальных элементов антенной опоры и, как следствие, к разрушению и обрушению всей конструкции антенной опоры.

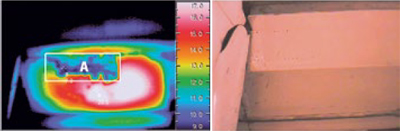

Для воздушных судов решение уже есть: поиск водонаполненных участков сотовых агрегатов осуществляется посредством теплового контроля. Физический принцип, позволяющий выявлять такого вида дефекты, заключается в различии в теплоемкости заполненного водой и герметичного (пустого) элементов. При переходных процессах нагрева/охлаждения на изменение температуры тела с большей теплоемкостью и энергии требуется больше. При нагреве/охлаждении элементы с повышенной теплоемкостью (заполненные водой) будут отставать по скорости нагрева/охлаждения от герметичных элементов. Для нагрева агрегатов самолета используются фены и галогенные лампы. Результаты теплового контроля сотового агрегата самолета приведены на рис. 1.

|

Рис. 1. Термограмма и видимое изображение интерцептора Ту-214, частично заполненного водой (область А). |

Сотовая связь. Нагревать феном антенную опору сотовой связи весьма сложно и нерационально. Для теплового контроля объекта таких размеров, как антенная опора, предлагается использовать естественные процессы нагрева/охлаждения. В солнечный день температура поверхности элементов АО сотовой связи может достигать 50 °C. При этом на степень нагрева элементов конструкции АО влияет множество факторов: разница температуры воздуха и элементов конструкции, скорость ветра, влажность, интенсивность солнечного нагрева. Поэтому определить возможность проведения контроля с учетом погодных условий довольно затруднительно. Однако напрашивается вывод: наиболее благоприятное время контроля — утренние и вечерние часы, когда происходят интенсивные процессы нагрева/охлаждения элементов. Используя в конструкциях такого вида физические принципы контроля, можно обнаружить, что элементы, наполненные водой, нагреваются дольше, чем герметичные (пустые). В таком случае критерием выявления дефекта может служить наличие разницы температур дефектного и исправного элементов, что является следствием разной скорости их нагрева/охлаждения.

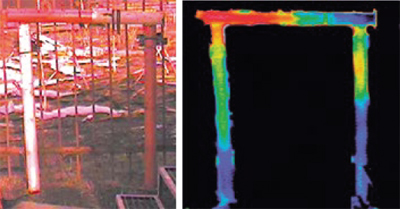

Решение задачи. Для определения значения перепада температуры, необходимого для контроля, использовался предоставленный специалистами ПАО «МТС» экспериментальный стенд, состоящий из труб, толщина стенок и диаметр которых соответствуют несущим элементам конструкции АО (рис. 2). Вертикальные трубы заполнялись водой: правая — на 2/3 высоты, левая — на 1/3. Горизонтальная труба была наклонена (левый край выше правого) и заполнена водой на четверть.

|

Рис. 2. Экспериментальный стенд и его термограмма. |

На термограмме стенда отчетливо виден уровень наполнения водой вертикальных труб, причем левый край горизонтальной трубы холоднее правого. Столь же четко просматривается граница между участками, окрашенными в белый и красный цвета.

Полученные на стенде данные говорят о необходимости учитывать возможности современного оборудования. Температурная чувствительность тепловизора, посредством которого осуществляется тепловой контроль, должна быть не хуже 0,1 °C. Выбор обусловлен достаточностью этого параметра, а также тем, что большая часть термографического оборудования обладает такой температурной чув-ствительностью или выше. Было установлено, что скорость изменения температуры исправного элемента конструкции 2 °C в час и выше является достаточной для проведения контроля. При этом скорость нагрева может измеряться и в меньшем интервале времени (15 или 30 мин).

Технология контроля и оборудование для проведения теплового контроля. Тепловой контроль антенных опор можно проводить как с земли, так и при подъеме на опору по ходовым лестницам вблизи контролируемых элементов. Это предъявляет определенные требования к используемому оборудованию.

Тестирование методики показало, что контроль АО с земли крайне затруднителен и невозможен без дорогостоящей и громоздкой аппаратуры, которая из-за пространственно-решетчатой конструкции АО не дает 100%-ного охвата. Так как минимальный линейный размер изображения конструкции АО должен приходиться минимум на пять измерительных пикселей матрицы тепловизора (при количестве пикселей матрицы тепловизора 640x480 и высоте опоры 70 м и более), угол поля обзора объектива должен будет составлять 2-3° или менее. Серийно такая аппаратура не производится, а аппаратура с углом 7-8° не обеспечивает достоверное выявление элементов опоры, заполненных водой (рис. 3), и стоит весьма дорого.

Кроме того, для проведения работ необходим штатив, а при контроле под большими углами снизу трудно определить положение элементов АО относительно друг друга (см. рис. 3).

|

Рис. 3. Термограмма: специалисты МТС на высоте 30 м удаляют воду из трубчатого элемента, заполненного водой (1). |

На рис. 3 довольно сложно различить дефектный элемент, хотя высота измерения составляет только 30 м из 70 м. Для создания снимка использовался тепловизор с матрицей 640x480, поле зрения объектива 8°.

Выявление дефекта. Было принято, что оптимальным решением является контроль при подъеме на антенную опору по ходовой лестнице. Такие подъемы регулярно в течение года осуществляются специалистами ПАО «МТС» и подрядных организаций при выполнении регламентных работ.

Для контроля при подъеме на антенную опору использовалось оборудование со следующими характеристиками: количество элементов в матрице 120x160; источником информации является каждый элемент матрицы; если значения температуры могут быть получены только с группы элементов, количество элементов матрицы должно быть не меньше 320x240 пикселей.

Технология контроля и критерий контроля пригодности были опробованы на металлоконструкциях антенной опоры в Подмосковье. Апробация проводилась в мае 2014 г. На рис. 4 приведен пример дефекта — наличие воды в полости трубчатого элемента (раскоса), обнаруженного с использованием разработанной технологии.

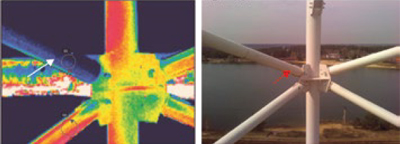

|

Рис. 4. Термограмма и видимое изображение узла, один из элементов которого заполнен водой. |

Элемент, заполненный водой (трубка, выделенная на термограмме синим цветом), на 3 °C холоднее соседних элементов, не заполненных водой. Поскольку чувствительность аппаратуры составляет 0,1 °C, дефект легко выявляется при соблюдении технологии контроля. В приведенном примере скорость нагрева бездефектных стержней вышки составляла 6 °C в час.

Разработанная технология позволяет быстро и точно обнаруживать элементы антенной опоры, заполненные водой, и таким образом выявлять дефекты на ранней стадии, что дает возможность уберечь дефектный элемент от разрушения.

На основе опросов специалистов ПАО «МТС», которые проводили высотные работы на антенной опоре, были сформулированы следующие эргономические требования к оборудованию:

- минимальные массогабаритные характеристики;

- чехол для крепления приборов на пояс;

- простая форма оборудования, без выступов, чтобы было легко извлекать его из чехла;

- совпадение оптической оси объектива с нормалью к экрану.

Из образцов, представленных на рынке, наиболее подходящим оборудованием для решения данной задачи оказался тепловизор NEC F30.

Портативный тепловизор Thermo Shot серии F30

Миниатюрный тепловизор NEC F30 без труда умещается в кармане. Компактный и надёжный тепловизор для выполнения измерений всегда и везде. Спрячьте портативный тепловизор F30 в карман куртки и отправляйтесь по своим делам.

Миниатюрный тепловизор NEC F30 без труда умещается в кармане. Компактный и надёжный тепловизор для выполнения измерений всегда и везде. Спрячьте портативный тепловизор F30 в карман куртки и отправляйтесь по своим делам.

10 см - минимальное расстояние фокусировки тепловизора. Возможность фокусировки портативного тепловизора на таком небольшом расстоянии позволяет прибору получать тепловые изображения мелких деталей. Вы избавлены от необходимости точной фокусировки изображений даже при работе на расстоянии более 1,3 м. Такие возможности прибор имеет благодаря большой глубине резкости короткофокусного объектива.

Масса портативного тепловизора NEC F30 всего 300 г. Тепловизор имеет конструкцию корпуса аналогичную цифровому фотоаппарату. Вставки из эластичного материала обеспечивают миниатюрному тепловизору хорошую эргономику, надёжную фиксацию в руке.

Более подробное описание модели тепловизора Thermo Shot F30...

Заключение. Таким образом, предложенный метод теплового контроля несущих конструкций антенных опор, изготовленных из трубчатых элементов, позволяет быстро обнаруживать элементы антенной опоры, заполненные водой, выявлять дефекты на ранней стадии и тем самым предотвращать разрушение дефектного элемента.